- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

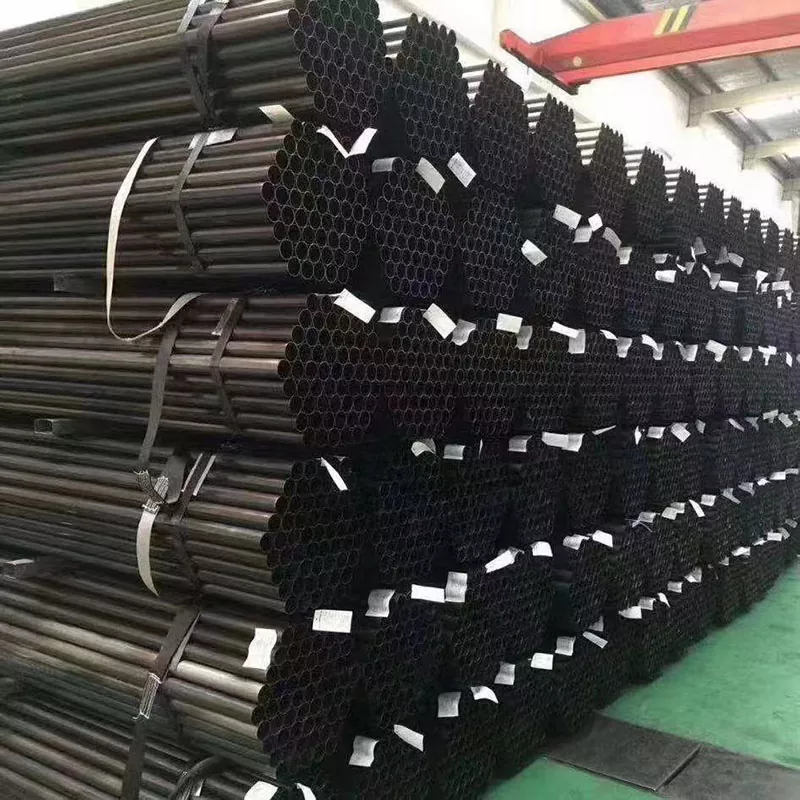

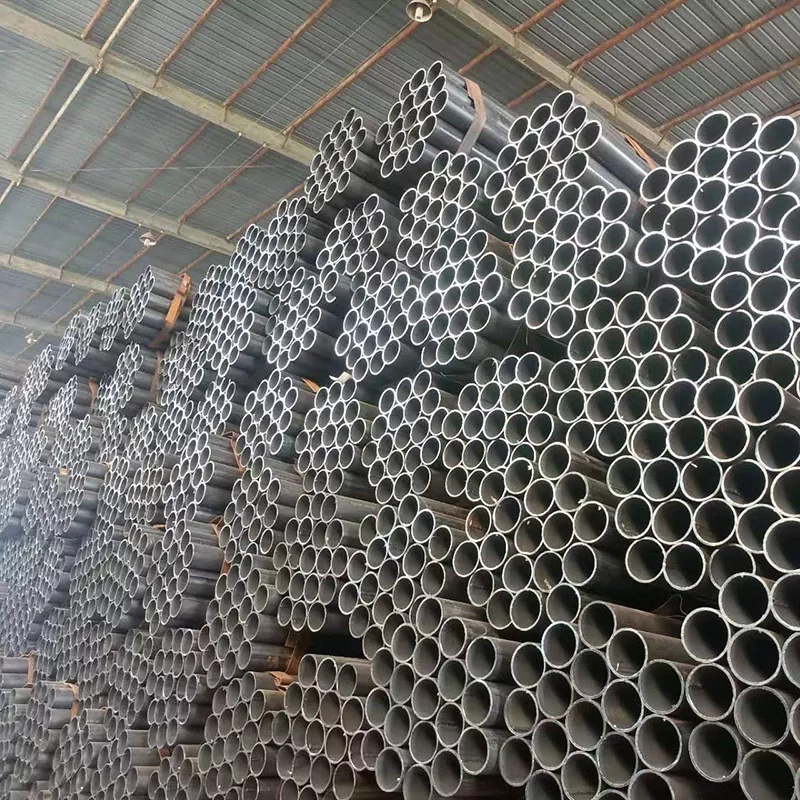

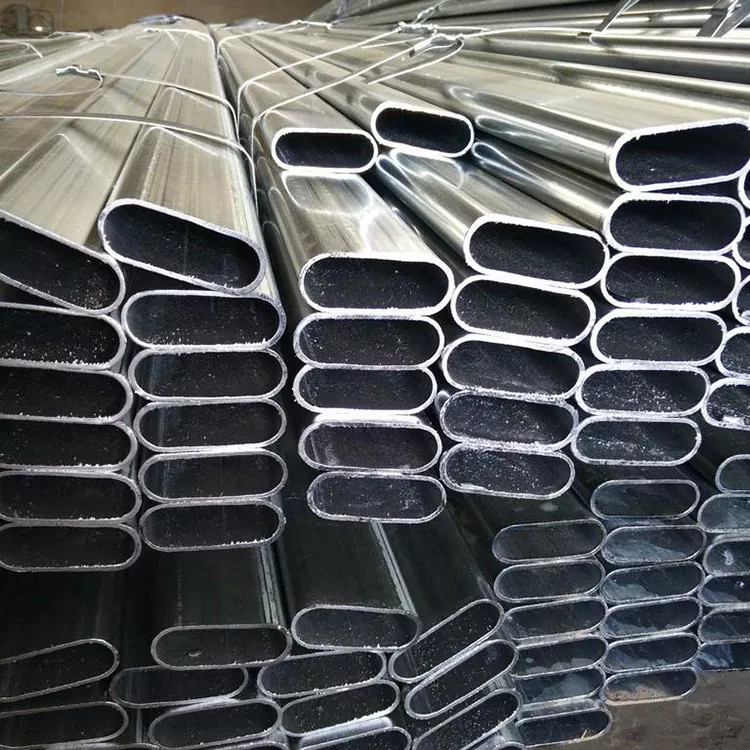

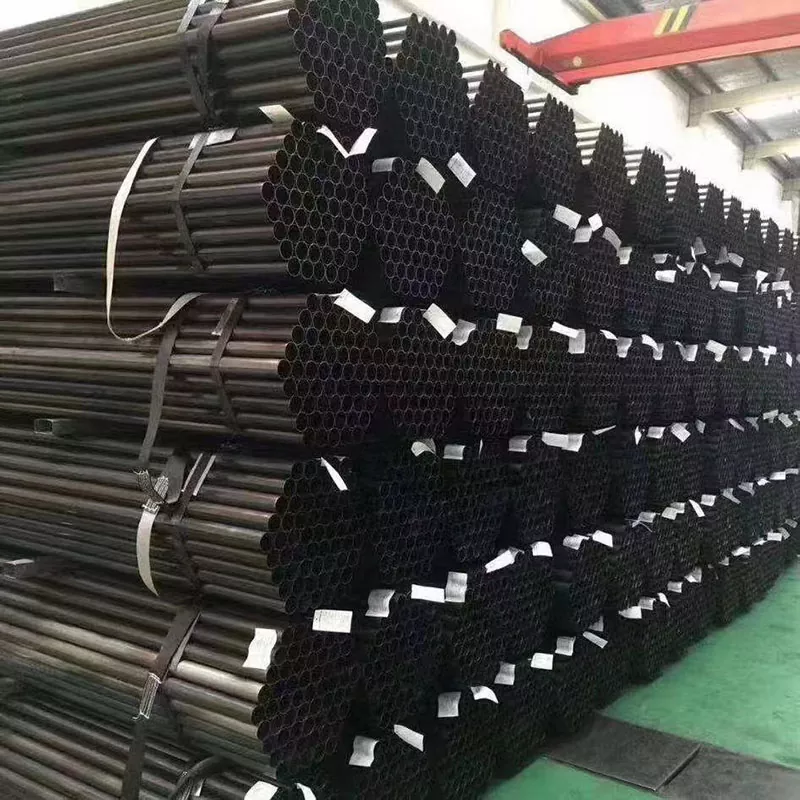

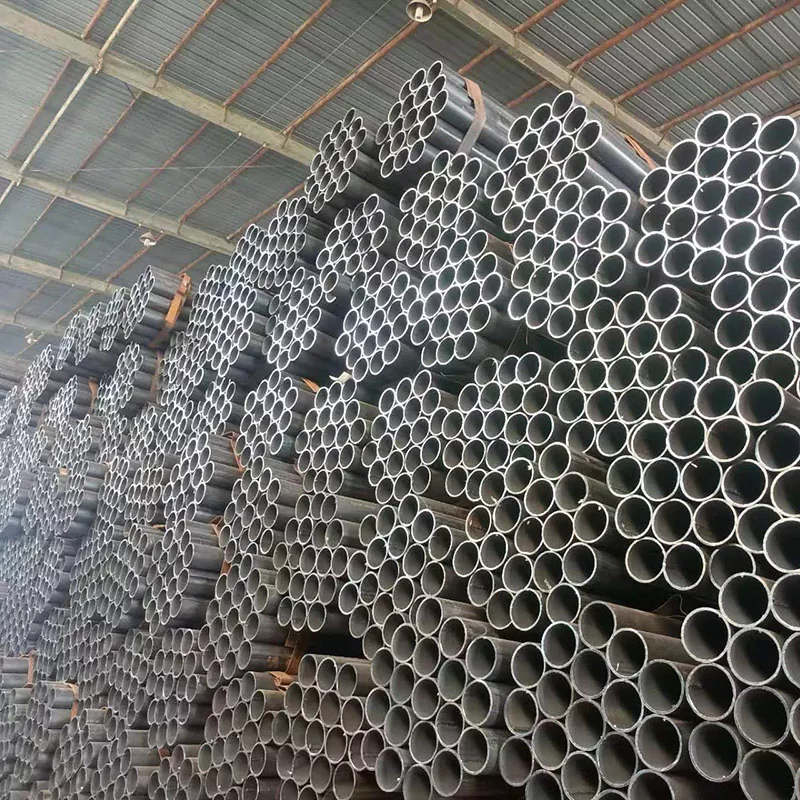

Pikisuunaline keevitatud toru

Saada päring

Pikisuunalise keevitatud toru tootmisprotsess järgib põhiprotsessi "tooraine eeltöötlus-vormimine-keevitamine-viimistlemine" ja iga samm keerleb täpsuse ja tugevuse kontrolli ümber. Meetod hõlmab järgmisi etappe: esiteks tooraine ettevalmistamine, kuumvaltsitud terasriba või spiraalplaadi valimine alusmaterjaliks, terasriba läbimõõtmine ja torude läbimõõtude tasandamine, terasriba lõikamine ja toru läbimõõduga nivelleerimine. roostetõrje, et eemaldada pinnalt oksiidikihid ja lisandid, et vältida keevitamise kvaliteedi halvenemist; ja seejärel vormimisfaasi, kus terasriba painutatakse järk-järgult avatud ümmarguse toru toorikuks (või ruudu- või ristkülikukujuliseks torutoorikuks) läbi pideva valtsvormimismasina, et tagada toru tooriku servade joondamine ja kumerus ühtlane, ning panna alus järgnevaks keevitamiseks.

Pärast vormimist siseneb toru toorik kohe keevituslülisse ja põhivool kasutab kõrgsageduslikku induktsioonkeevitust või kaarkeevitust: kõrgsageduskeevitus kasutab elektromagnetilist induktsiooni, et soojendada toru tooriku serv kiiresti sula olekusse, ja seejärel keevitamine lõpetatakse, vajutades ekstrusioonkeevismetalli tugevust ja tugevus on ekstrusiooniga mitteväärismetalli tugevus; kaarkeevitus sobib paksuseinalistele torudele ja ühendamine toimub sulavanni täitmisel elektroodi või keevitustraadiga. Pärast keevitamist tuleb läbi viia keevisõmbluse kontroll (nt ultraheli- ja röntgenülevaatus), et kõrvaldada sellised defektid nagu poorid ja praod, kalibreerida toru läbimõõt mõõtmismasinaga, õige, sirge ja lõpliku otsa lõikamine masinaga. korrosioonivastane töötlemine (nagu galvaniseerimine ja värvimine), et lõpuks moodustada kvalifitseeritud sirge keevitatud torutooted.